省エネレポート

株式会社サンコー福岡耳納工場 さま

二酸化炭素の排出を削減する努力を

九州電気保安協会では省エネに取り組む企業や施設の皆さまをサポートしています。

今回ご紹介するのは、金属プレス・樹脂成型品加工の株式会社サンコー福岡耳納工場さま。

生産技術部の本澤浩之さんに、節電の取り組みについて語っていただきました。

電気使用量を見える化

当社では環境への取り組みの一環として、二酸化炭素の排出量を2030年までに2015年度比で45%削減するという目標を掲げています。その目標達成に向けた具体的な施策の一つとして電力使用量を「見える化」するべく、福岡耳納工場にデマンド監視装置──ECOねっとシステムを導入。節電への取り組みを強化することにしたのです。すべての工程の設備は電気に依存しているので、生産性と節電の両立が非常に難しい。節電のために機械を止めることはできませんが、稼働を分散することはできる。大きな電力を使うプレス製品の洗浄機は夜に回して深夜電力を利用することに。また、納期に余裕がある仕事は機械が空いていれば前倒ししてやっていましたが、設備の稼働が重ならないよう生産計画を見直しました。

732kWを7年で549kWに削減

目標デマンドは、前年度の実績と新しく導入した設備を考慮して年度末の3月に設定しています。7年前は契約電力が732kWでしたが現在は549kWに削減。目標デマンドを550kWに設定していますが、この秋から新たに導入した2台の300t射出成型機が本格稼働するので、目標を570kWに変更します。

ECOモニターは常に人がいる事務室に設置。目標デマンドを超えそうな電気使用を警告するアラームが鳴ると、事務室から全館放送で注意を喚起し、すべての部門であらかじめ特定した空調機を一時的に切ってもらいます。この方法でずっとデマンドを制御して乗り切ってきました。稼働している製品量産機器を停止することは基本的にありません。電気使用量が上がりやすいのは、やはり夏の昼間。13時~15時が要注意ですね。

旧式の空調設備を高効率タイプに一新

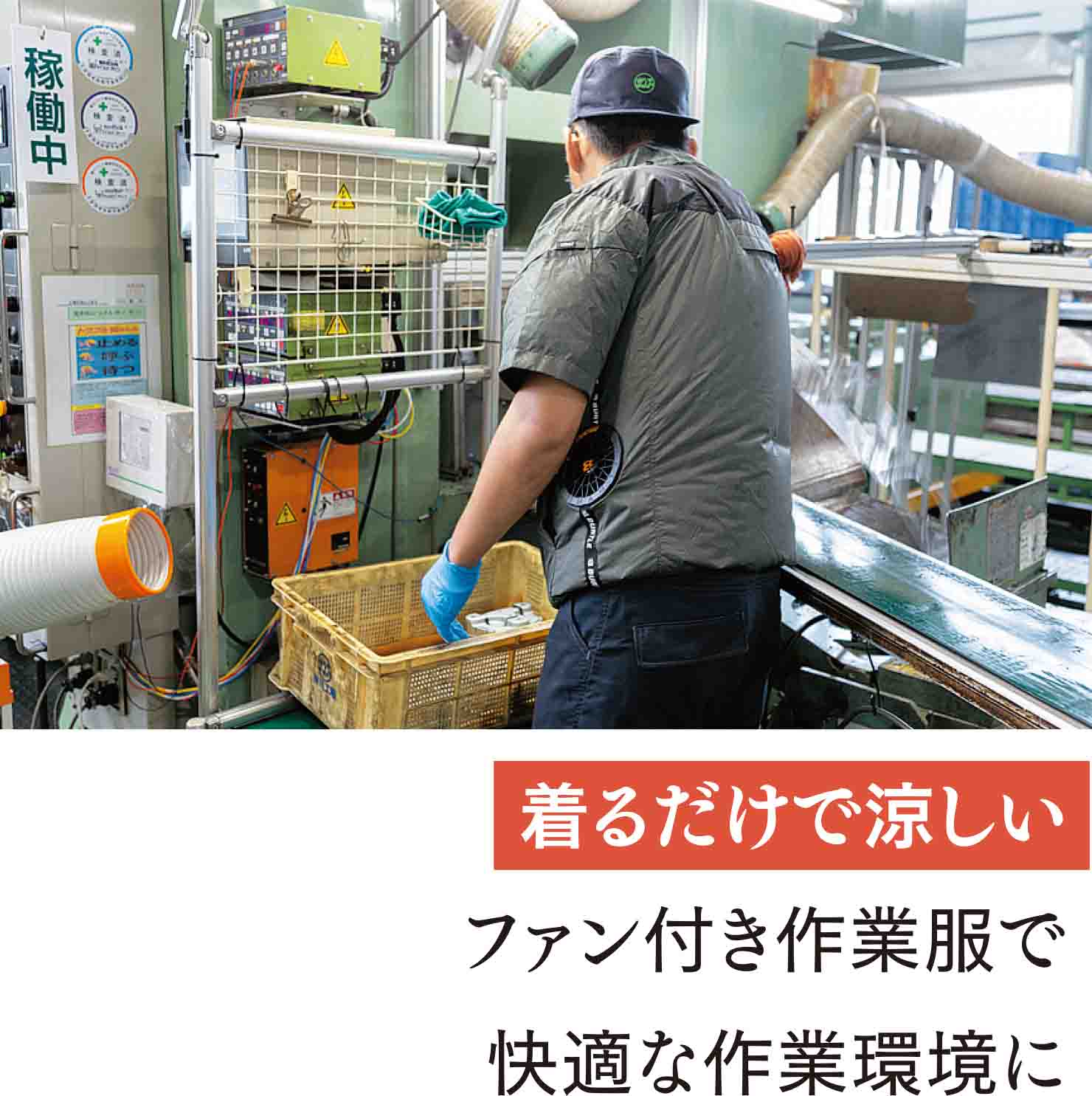

デマンド制御の要となる空調ですが、2000年の工場開設以来ずっと使用してきた空調設備は、老朽化に伴って2022年から計画的に高効率の機器に更新しています。工場内は従来、夏は電気式のクーラー、冬は灯油暖房機を使用していたのですが、更新により電気式冷暖房エアコンに一新。扇風機も併用して室内の隅々まで一定温度の空気が行き渡るようになりました。また、工場内の広い空間には作業エリアごとにビニールカーテンの間仕切りを設置し、効率的に冷暖房ができます。さらに、ここ数年の異常高温で熱中症の危険が高まっていることを憂慮して試験的に導入しているのが、ファン付きの作業服の着用。とりわけ高熱を発する射出成型機などのそばにいる作業員は着用必須かもしれません。

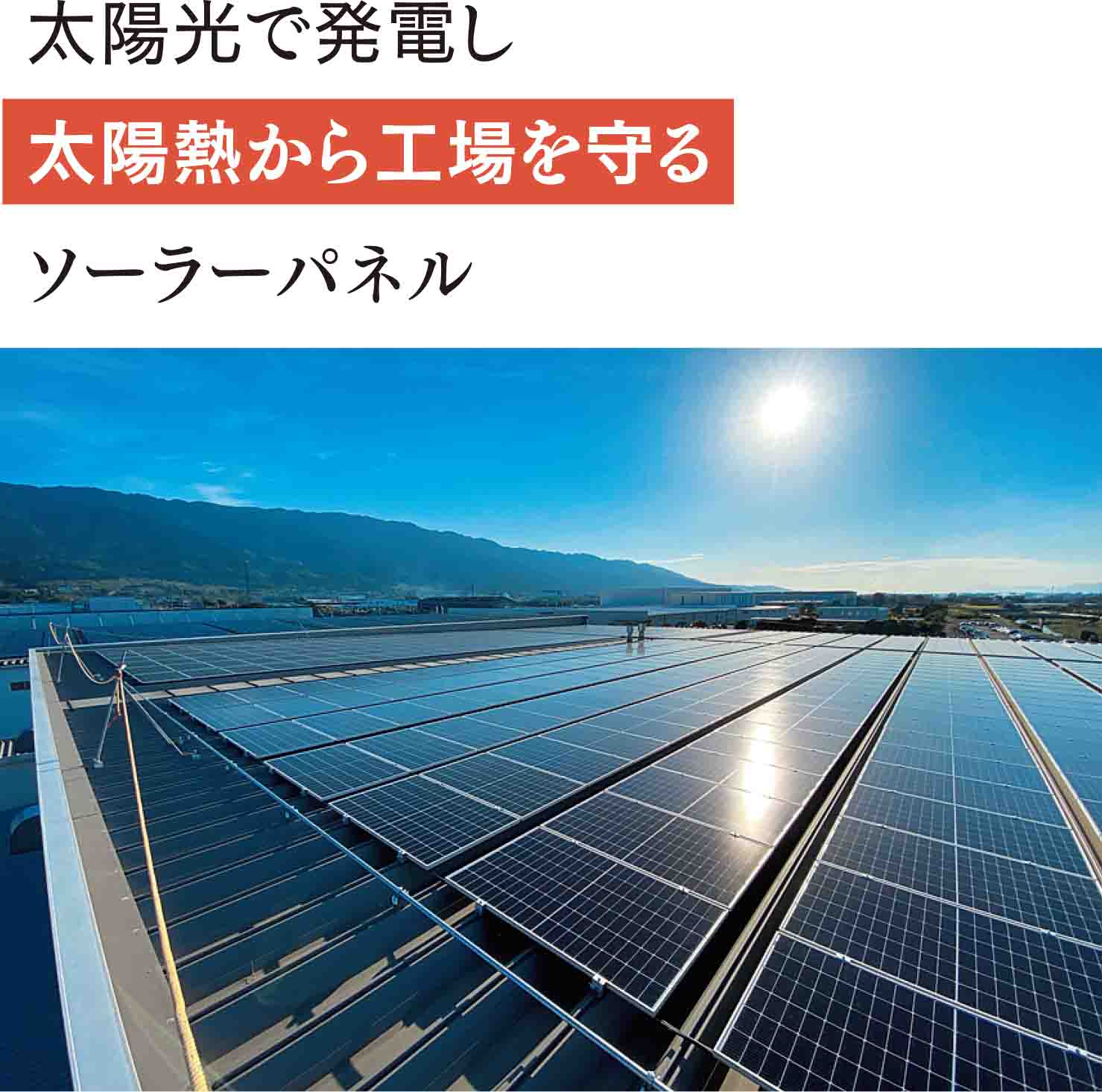

電力使用量の1/4を太陽光発電で

もう一つ大きな節電となっているのは、再生可能エネルギーの導入。2022年に工場の屋根に560kWの太陽光パネルを設置しました。ここで発電した電気によって昼間は工場全体の電気の1/4を賄っており、発電量の少ない冬場でも月50万円ほどの買電量が削減できています。また太陽光パネルには屋根の遮熱効果もあるので、夏場の冷房の電力抑制にも役立っていると思います。照明に関してはほぼLED化。節電と環境の観点から水銀灯も廃止しました。製品量産設備の計画的な更新も節電の有効な方策です。昔は設備が古くなっても大切に長く使う考えが主流で美徳とされていました。でも長期的なランニングコストを算出すると、早めに設備予算を組んだ上で高性能・高効率な最新の設備に入れ替える方がお得で、省エネ・節電につながるのです。