省エネレポート

電気の使用量を落とすのではなく電気の使い方を工夫する

九州電気保安協会では省エネに取り組む企業や施設をサポートしています。

今回ご紹介するのは、通信関連機器などの電子部品の基板実装を行う株式会社小川電機さま。

代表取締役の田代克弥さんに節電について語っていただきました。

電気の「見える化」を推進

電子部品の基板実装で成長してきた当社では、以前は電力の管理をまったくしていませんでした。製造設備を電気で動かして製品を作る事業なのだから、電気は使い放題に使って当たり前という感覚。電気料金が月額100万円強になることもありました。しかし、高圧受電の基本料金は30分単位の電力使用量のデマンド値によって変わり、そのデマンドを「見える化」して管理すれば電気料金が抑えられることを電気保安協会から伺い、2015年にECOねっとシステムを導入しました。要は30分内に電力使用を一気に集中させないようにするのです。

製造機器の起動を分散

工場内で最も大きな電気を使う機器は、プリント基板と電子部品をハンダで接着させるためのリフロー炉。起動してから250℃に昇温するまでの30分間は約40kWのフル電力を消費し、安定すると消費電力は下がります。リフロー炉は3ラインあり、その他に250℃まで昇温するハンダ槽があります。昔はこれらを一斉に起動させていましたが、デマンド管理をするにあたりタイマーなどを使って起動をずらすようにしました。電気を同時に使わないことで、デマンド上昇を防いでいます。

製造設備に次いで電気を大量に使うのは、工場内の業務用エアコンです。熱を発する機器が多いため、梅雨から夏にかけては冷房がフル稼動。デマンドの上昇を警告する警報が鳴りっぱなしです。事務室に設置したモニターから警報が鳴ると館内スピーカーで工場に放送。すると現場の従業員がエアコンを「弱」にしたり切ったりする。そして警報が解除されると、エアコンを1台ずつ5分間隔でつけたり強くしたりして対応してきました。

導入前に比べて電気料金は半減

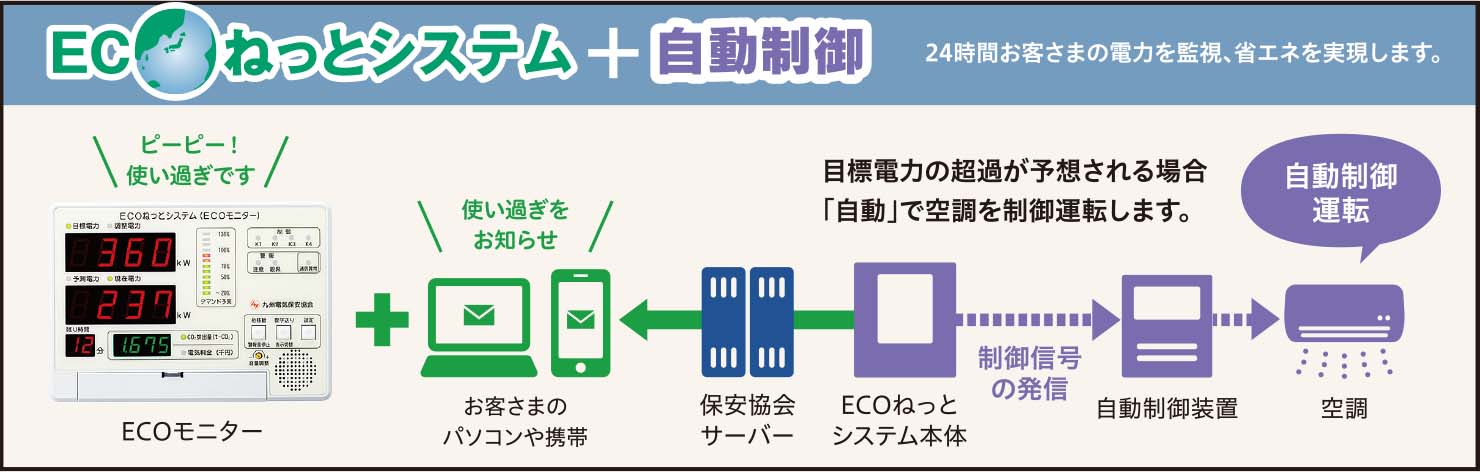

しかしこの方法では現場でうまく連携できず、デマンドが上がってしまうこともありました。そこで、手動ではなくECOねっとシステムと連動してエアコン室外機の出力を自動制御する装置を今年導入しました。

ちなみに、昼休みの工場内は無人ですが冷房は切りません。切ってしまうと、午後の始業時にエアコンを一気に立ち上げるためデマンドを上げてしまうのです。また、夏の冷房に対して冬の暖房はどうか。製造設備の熱で十分暖かく、基本的に暖房は必要ありません。下手すると冬でも冷房を入れることも(笑)。現在の契約電力は186kW。デマンド管理をする前は100万円を超えていた電気料金が、今は少ない月で50万円ほどに。単純な比較はできませんが、以前より製造設備が増えていることを考えると、電力使用原単位は削減できていると思います。

夏の日差しから屋根を守る工夫

デマンド管理の他にも節電の工夫はあります。広い工場内では、冷房を26℃に設定していても、あるスポットでは29℃になるなど、場所によって室温が違います。そこを補っているのがサーキュレーターやスポット扇風機です。また工場の天井裏にはファンがあり、日差しで高温になった空気を排出していますが、それでもなかなか夏の熱射は抑えきれない。そこで今考えているのは、屋根に塩化ビニール管を引いて水を流し、その気化熱で冷却することです。断熱塗料を塗る手もあります。

今目標としているのは、現在の契約電力を微々たる数字でもいいから下げていくこと。当面の目標デマンドは176kWですが、これが適正かどうかはわかりません。とにかく電気の使用量を落とすのではなく、電気の使い方を工夫してデマンドを落とすことが最大の節電なのです。